随着消费者对个性化、定制化家具需求的日益增长,以及劳动力成本的持续上升,家具制造业正面临着转型升级的巨大压力。传统的生产模式在效率、精度和灵活性上已显疲态。将‘智能制造’与‘数字内容制作服务’深度融合,为板式与实木家具企业提供了一条清晰、高效且可落地的升级路径,能够显著提升从设计到生产的全流程效率与质量。

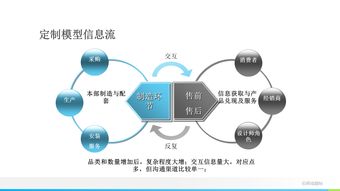

一、 核心基石:构建全流程数字化数据流

智能制造的核心在于‘数据驱动’。实现轻松快捷转型的第一步,是打破设计、生产与管理之间的数据孤岛,建立统一、贯通的数据流。

- 前端设计数字化(数字内容制作的起点):

- 三维参数化设计:利用专业家具设计软件(如三维家、酷家乐、2020 Design等),设计师可以快速进行可视化设计、实时渲染,并一键生成精准的报价单。

- 云端方案库与模型库:建立企业专属的数字模型库,包含标准板件、五金、工艺结构等,确保设计方案的工艺可行性与成本可控性。数字内容制作服务在此环节可以提供高精度、可拆单的模型创建与维护。

- 消费者参与式设计:通过在线设计工具,让消费者在限定范围内参与定制,直接生成可供生产的数据,缩短沟通链条。

- 自动拆单与工艺解析:

- 设计完成的方案,通过智能拆单软件,自动解析为每一块板件(含尺寸、孔位、封边信息、材质纹理方向)和所需五金的详细清单(BOM)。

- 对于实木家具,软件还需能处理复杂的榫卯结构、曲面加工路径和木材纹理匹配要求。

二、 智能制造中枢:柔性化生产执行系统

数字化数据流直接驱动生产设备,是实现‘快捷’的关键。

- 板式家具的柔性生产线:

- 智能开料:电子开料锯根据优化后的排料图,自动完成裁切,最大化板材利用率。

- 柔性封边与钻孔:通过板件上的唯一识别码(二维码/RFID),封边机和多轴数控钻铣中心(CNC)自动读取加工指令,实现不同尺寸、不同工艺板件的混流生产,无需频繁更换工装夹具,实现‘批量一件’的定制能力。

- 实木家具的数控加工革新:

- 数控木工机床:五轴CNC加工中心可以完成从粗加工、精铣、雕刻到复杂榫卯的一次装夹成型,精度远超传统手工,且能完美复现数字化设计中的复杂造型。

- 机器人辅助:在打磨、喷涂、搬运等重复性高、环境差的工作站引入工业机器人,保障质量一致性,降低对人力的依赖。

三、 数字内容制作服务的赋能角色

专业的数字内容制作服务是连接设计与制造的‘翻译官’与‘赋能者’,其价值体现在:

- 工艺数据库建设:将企业的生产工艺(如特定的连接方式、雕刻图案、涂装效果)转化为设备可识别的数字代码和刀路程序。

- 虚拟仿真与调试:在生产前,在虚拟环境中模拟整个加工过程,验证工艺可行性,提前发现并解决潜在干涉问题,避免实物试错成本。

- 员工培训可视化:利用三维动画、AR(增强现实)指导手册,生动展示复杂设备的操作流程和装配工序,大幅缩短新员工培训周期。

- 营销内容生成:基于同一数字模型,快速生成产品的高清渲染图、全景漫游、短视频等营销素材,实现‘设计即营销’。

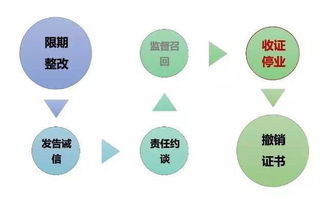

四、 实施路径与建议

- 分步实施,由点及面:企业无需一步到位改造整厂。可从关键瓶颈环节入手(如优先引入智能拆单与数控开料),取得实效后再逐步扩展。

- 选择开放兼容的软硬件系统:确保设计软件、生产管理软件(MES)与各类数控设备之间的接口畅通,避免形成新的信息孤岛。

- 重视数据与人才的积累:数字化转型不仅是设备升级,更是企业知识(工艺、数据)的沉淀过程。同时需要培养既懂家具工艺又懂数字技术的复合型人才。

- 借力专业服务商:与提供智能制造整体解决方案及数字内容制作的服务商合作,可以快速获得行业经验和技术支持,降低自行探索的风险与时间成本。

###

板式与实木家具的智能制造,并非遥不可及的庞大工程。其本质是以数字化为纽带,将创意、工艺与管理高效融合。通过引入成熟的数字内容制作服务与柔性化生产设备,企业能够以相对可控的投入,显著提升对市场需求的快速响应能力、生产精度与资源利用率,从而在激烈的市场竞争中构建起坚实的效率与成本优势,轻松迈向智能化未来。